컨베이어를 옮긴 사람

생산 라인이 다시 작동하고 있으며 이것이 제작자를 기억하는 이유입니다.

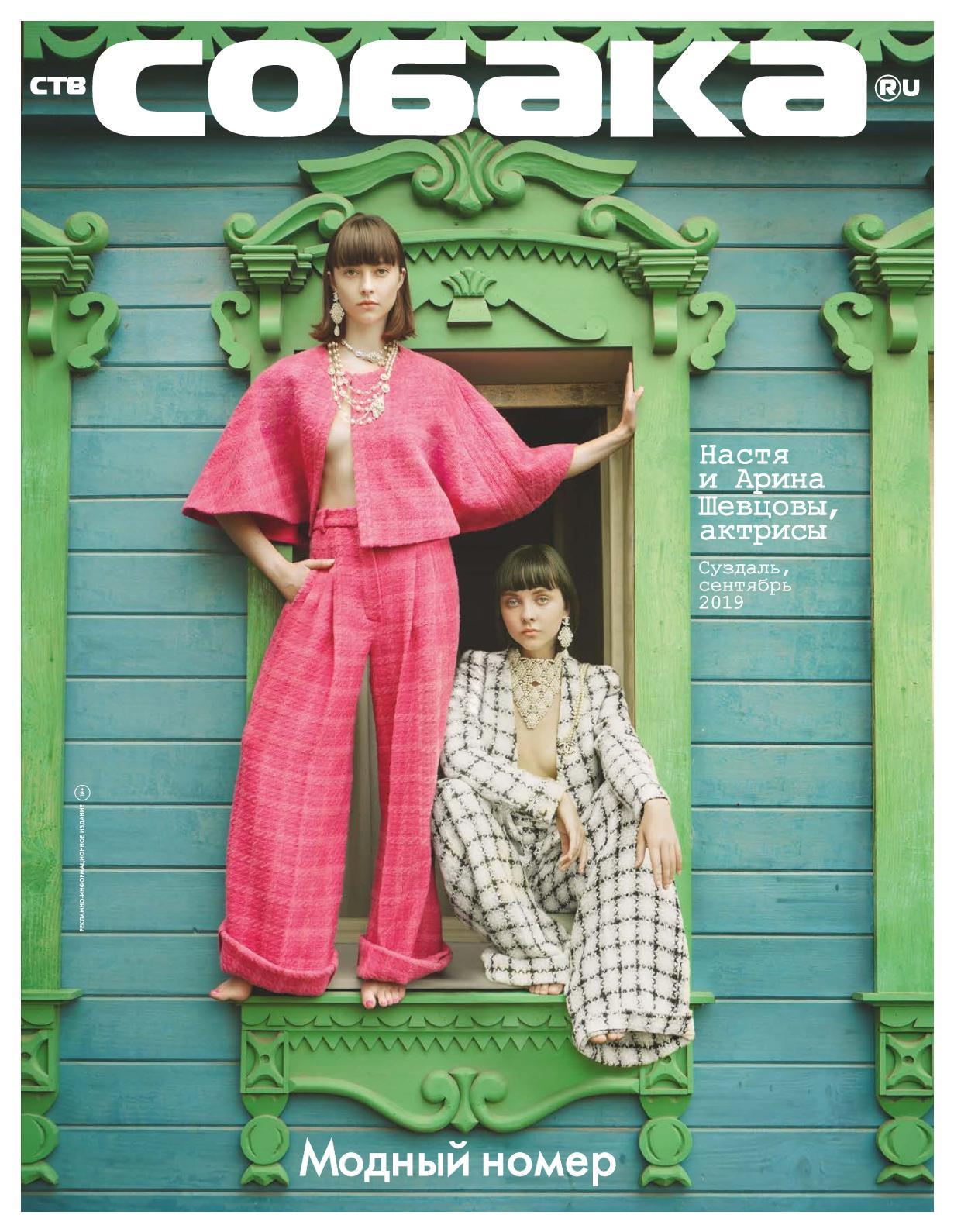

7년 1913월 XNUMX일 하이랜드 파크 자동차 공장 홀 중 한 곳. 포드가 세계 최초의 자동차 생산 라인을 가동합니다. 이 소재는 자동차 산업에 혁명을 일으킨 Henry Ford가 만든 혁신적인 제조 공정에 대한 존경의 표현입니다.

오늘날 자동차 생산 조직은 매우 복잡한 과정입니다. 공장에서 자동차를 조립하는 것은 전체 생산 공정의 15%를 차지합니다. 나머지 85%는 100개 이상의 부품을 각각 생산하고 약 40개의 가장 중요한 생산 유닛에서 사전 조립하여 생산 라인으로 보내는 것입니다. 후자는 정확하고 시기 적절한 배송(소위 적시 프로세스)을 포함하여 매우 복잡하고 매우 효율적으로 조정된 생산 프로세스 체인을 수행하는 수많은 공급업체(예: VW의 경우 000개)에 의해 수행됩니다. ) 부품 및 공급업체. 첫 번째와 두 번째 수준. 각 모델의 개발은 소비자에게 도달하는 방법의 일부일 뿐입니다. 수많은 엔지니어가 사람과 로봇의 도움을 받아 공장에서 물리적 조립에 이르기까지 구성 요소 공급을 조정하는 작업을 포함하여 평행 우주에서 발생하는 생산 프로세스를 구성하는 데 참여합니다.

제조 공정의 발전은 거의 110년의 진화에 기인하지만 Henry Ford가 그 창조에 가장 큰 공헌을 했습니다. 그가 지금의 조직을 만들 때 설치되기 시작한 포드 모델 T는 지극히 단순했고, 그 부품은 거의 전량 회사에서 직접 생산한 것이 사실이지만, 모든 과학 분야에는 거의 맹목적으로 기초를 다진 선구자들이 있다. . 헨리 포드는 단순하고 신뢰할 수 있는 자동차와 비용을 낮추는 효율적인 생산을 결합하여 유럽에서 발생하기 오래 전에 미국을 자동차로 만든 사람으로 역사에 영원히 남을 것입니다.

개척자

Henry Ford는 항상 인간의 발전이 생산에 기반한 자연 경제 발전에 의해 주도 될 것이라고 믿었으며 모든 투기 적 형태의 이익을 싫어했습니다. 당연히 그러한 경제적 행동의 반대자는 극대 주의자가 될 것이며 효율성 추구와 생산 라인의 생성은 그의 성공 스토리의 일부입니다.

자동차 산업의 초창기에는 겸손한 장인 작업장에서 숙련되고 일반적으로 재능있는 엔지니어가 자동차를 신중하게 조립했습니다. 이를 위해 그들은 마차와 자전거 조립에 사용되는 지금까지 알려진 기계를 사용합니다. 일반적으로 기계는 정적 인 위치에 있고 작업자와 부품이 기계를 따라 이동합니다. 프레스, 드릴, 용접 기계는 서로 다른 위치에 그룹화되어 있으며 개별 완제품 및 구성 요소는 작업대에서 조립 된 다음 한 장소에서 다른 장소로 그리고 자동차 자체로 "이동"해야합니다.

Henry Ford의 이름은 자동차 산업의 선구자 사이에서 찾을 수 없습니다. 그러나 헨리 포드의 고유 한 관리, 조직 및 디자인 능력의 창의적인 조합을 통해 자동차가 대량 현상이되었고 미국 국가에 동력을 제공했습니다. 그것은 그와 수십 명의 다른 진보적 인 미국인들에게 특권적인 지위를 빚지고 있으며, XNUMX 세기 초의 Model T는 자동차가 반드시 사치가 아니라 필수품이 될 수 있다는 오늘날의 진부한 표현에 확실한 성격을 부여했습니다. 이것에서 주된 역할을하는 차인 Model T는 놀라운 가벼움과 힘을 제외하고는 특별한 어떤 것도 빛나지 않습니다. 그러나 헨리 포드의이 차를 효율적으로 생산하는 방법은 혁신적인 새로운 기술 이념의 기초가되었습니다.

1900 년까지 전 세계적으로 내연 기관이 장착 된 차량을 제조하는 회사가 300 개가 넘었으며이 사업의 주요 국가는 미국, 프랑스, 독일, 영국, 이탈리아, 벨기에, 오스트리아 및 스위스였습니다. 그 당시 석유 산업은 매우 빠른 속도로 발전하고 있었고 이제 미국은 블랙 골드의 주요 생산국 일뿐만 아니라이 분야의 기술 리더이기도했습니다. 이것은 미국 산업의 발전을 버릴만큼 충분히 안정적인 합금을 만듭니다.

미국인 자동차

이 혼란의 어딘가에 Henry Ford라는 이름이 나타납니다. 실용적이고 신뢰할 수 있으며 저렴한 양산 자동차를 생산하려는 그의 첫 번째 회사 파트너의 반대에 직면 한 그는 1903 년에 자신의 회사를 설립하여 포드 자동차 회사라고 불렀습니다. Ford는 경주에서 우승하기 위해 자동차를 만들고, 100 일 동안 자전거를 타며 자신의 스타트 업을 위해 자비로운 투자자로부터 000 만 달러를 손쉽게 모금했습니다. Dodge 형제는 그에게 엔진을 공급하는 데 동의합니다. 1905 년에 그는 포드 모델 A라는 이름의 첫 번째 생산 차량을 준비했습니다. 몇 가지 값 비싼 모델을 출시 한 후 그는 인기있는 자동차를 만들 겠다는 원래 아이디어로 돌아 가기로 결정했습니다. 그는 주주의 지분 일부를 매입함으로써 회사에서 자신의 생산을 시작할 수있는 충분한 재무 능력과 지위를 확보합니다.

Ford는 미국인의 자유로운 이해에도 희귀 한 새입니다. 간지럽고 야심 찬 그는 자동차 사업에 대한 자신의 생각을 가지고 있었는데 당시 경쟁사의 견해와 크게 달랐습니다. 1906년 겨울, 그는 디트로이트 공장의 방을 빌려 동료들과 함께 825년 동안 모델 T의 생산을 설계하고 계획했습니다. 포드 팀의 비밀 작업의 결과로 마침내 존재하게 된 자동차는 변화했습니다 . 영원히 미국의 이미지. $550에 모델 T 구매자는 페달로 작동되는 20단 유성 변속기 덕분에 운전하기 쉬운 비교적 강력한 XNUMXhp XNUMX기통 엔진이 장착된 무게가 XNUMXkg에 불과한 자동차를 구입할 수 있습니다. 단순하고 안정적이며 편안한 작은 차는 사람들을 기쁘게 합니다. Model T는 또한 당시 다른 해외 제조업체들에게는 알려지지 않았던 더 가벼운 바나듐 강철로 만든 최초의 미국 자동차였습니다. Ford는 고급 리무진을 만드는 데 사용되는 유럽에서 이 방법을 가져왔습니다.

초기에 Model T는 다른 모든 자동차와 마찬가지로 생산되었습니다. 그러나 그것에 대한 관심이 높아지고 수요가 증가함에 따라 Ford는 새로운 공장 건설을 시작하고보다 효율적인 생산 시스템을 조직했습니다. 원칙적으로 그는 대출을 구하지 않고 자신의 준비금에서 사업 자금을 조달하려고 합니다. 자동차의 성공으로 그는 Rockefeller 자신이 명명 한 Highland Park에 고유 한 공장을 만드는 데 투자 할 수있었습니다. 이 공장의 정유소는 가장 현대적인 생산 "당시 산업 기적"의 기준입니다. Ford의 목표는 자동차를 가능한 한 가볍고 단순하게 만드는 것이며 새 부품을 구입하는 것이 수리하는 것보다 수익성이 더 좋습니다. 간단한 모델 T는 기어박스가 있는 엔진, 간단한 프레임과 차체, 두 개의 기본 차축으로 구성됩니다.

7 10월 1913 도시

초기에이 19 층 공장의 생산은 위에서 아래로 조직되었습니다. 000 층 (프레임이 조립 된 곳)에서 1910 층으로 내려 가서 작업자가 엔진과 다리를 설치합니다. 34 층에서 사이클이 끝나면 신차가 000 층 사무실을지나 마지막 경사로를 올라갑니다. 생산량은 1911 년 78 개에서 440 년 1912 개로 XNUMX 년마다 급격히 증가하여 XNUMX 년 XNUMX 대에 달했습니다. Ford는 이미 "차를 민주화"하겠다고 위협하고 있기 때문에 이것은 시작에 불과합니다.

더 효율적인 생산을 만드는 방법을 고민하던 그는 우연히 도살장에서 소고기를 자르는 이동식 라인을 지켜 봅니다. 시체 고기는 레일을 따라 움직이는 갈고리에 걸려 있고 도축장의 다른 장소에서 정육점은 아무것도 남지 않을 때까지 분리합니다.

그런 다음 아이디어가 떠 올랐고 Ford는 프로세스를 되돌리기로 결정했습니다. 즉, 합의에 의해 연결된 추가 라인에 의해 구동되는 주요 이동 생산 라인을 만드는 것을 의미합니다. 시간이 중요합니다. 주변 요소가 지연되면 주요 요소가 느려집니다.

7년 1913월 140일, Ford 팀은 윈치와 케이블을 포함하여 대형 공장 홀에서 최종 조립을 위한 간단한 조립 라인을 만들었습니다. 이날 50여명의 노동자들이 생산라인 약 12m에 줄을 섰고, 기계는 윈치로 바닥을 가로질러 운반됐다. 각 워크스테이션에서 구조의 일부가 엄격하게 정의된 순서로 추가됩니다. 이러한 혁신에도 불구하고 최종 조립 공정은 1914시간 이상에서 XNUMX시간 미만으로 단축됩니다. 엔지니어는 컨베이어 원리를 완벽하게 만드는 작업을 수행합니다. 그들은 썰매, 드럼 트랙, 컨베이어 벨트, 케이블의 견인 섀시 등 모든 종류의 옵션을 실험하고 수백 가지의 다른 아이디어를 구현합니다. 결국 XNUMX년 XNUMX월 초 Ford는 섀시가 작업자에게 이동하는 소위 무한 체인 컨베이어를 제작했습니다. XNUMX개월 후, 모든 부품과 컨베이어 벨트가 허리 높이에 배치되고 작업자가 다리를 움직이지 않고 작업을 수행할 수 있도록 구성되는 맨하이 시스템이 만들어졌습니다.

훌륭한 아이디어의 결과

그 결과 이미 1914년에 Ford Motor Company의 13명의 근로자가 숫자와 단어로 260대의 자동차를 조립했습니다. 비교를 위해 나머지 자동차 산업에서는 720명의 근로자가 66대의 자동차를 생산합니다. 350년에 Ford Motor Company는 각각 286대씩 총 770대의 Model T를 생산했습니다. 1912년 모델 T는 생산량이 82대로 늘었고 가격은 388달러로 떨어졌다.

많은 사람들이 포드가 사람을 기계로 만든다고 비난하지만 산업가들에게는 상황이 완전히 다릅니다. 매우 효과적인 관리 및 개발을 통해 프로세스 구성에 참여할 수 있는 사람과 교육 수준이 낮고 훈련이 부족한 작업자, 즉 프로세스 자체가 가능합니다. 이직률을 줄이기 위해 Ford는 대담한 결정을 내렸고 1914년에 하루 급여를 $2,38에서 $1914로 인상했습니다. 1916년에서 30년 사이, 제60차 세계대전이 절정에 이르렀을 때 회사의 수익은 XNUMX천만 달러에서 XNUMX천만 달러로 두 배가 되었고, 노조는 포드의 업무에 개입하려 했으며, 노동자들은 포드 제품의 구매자가 되었습니다. 그들의 구매는 펀드 임금의 일부를 효과적으로 반환하고 생산 증가는 펀드의 가치를 낮게 유지합니다.

1921년에도 Model T는 신차 시장의 60%를 점유했습니다. 당시 Ford의 유일한 문제는 이러한 자동차를 더 많이 생산하는 방법이었습니다. 거대한 하이테크 공장의 건설이 시작되어 훨씬 더 효율적인 생산 방법인 JIT(Just-In-Time) 프로세스를 도입할 것입니다. 그러나 그것은 또 다른 이야기입니다.

텍스트 : Georgy Kolev