차체는 무엇이며 무엇으로 구성됩니까?

자동차는 조화롭게 함께 작동하는 많은 요소로 구성되어 있습니다. 주요 항목은 엔진, 섀시 및 변속기로 간주됩니다. 그러나 그것들은 상호 작용을 보장하는 캐리어 시스템에 모두 고정되어 있습니다. 캐리어 시스템은 다양한 옵션으로 나타낼 수 있지만 가장 많이 사용되는 것은 차체입니다. 이것은 차량 구성 요소의 고정, 기내의 승객 및화물 배치를 보장하고 이동 중 모든 하중을 감지하는 중요한 구조 요소입니다.

목적 및 요구 사항

엔진이 자동차의 심장이라고 한다면 차체는 그 껍질 또는 차체입니다. 그럴 수 있지만 차에서 가장 비싼 요소는 차체입니다. 주요 목적은 승객과 내부 구성 요소를 환경 영향으로부터 보호하고 좌석 및 기타 요소를 수용하는 것입니다.

신체는 중요한 구조적 요소로서 다음과 같은 특정 요구 사항이 적용됩니다.

- 내식성 및 내구성;

- 상대적으로 작은 질량;

- 필요한 강성;

- 모든 차량 구성 요소의 수리 및 유지 보수, 수하물 적재 편의성을 보장하는 최적의 모양;

- 승객과 운전자에게 필요한 수준의 편안함을 제공합니다.

- 충돌 시 일정 수준의 수동적 안전 보장

- 현대 표준 및 디자인 트렌드 준수.

바디 레이아웃

자동차의 베어링 부분은 프레임과 바디로 구성되거나 바디로만 구성되거나 결합될 수 있습니다. 캐리어의 기능을 수행하는 본체를 캐리어라고 합니다. 현대 자동차에서 가장 흔한 유형입니다.

또한 본문은 세 가지 볼륨으로 만들 수 있습니다.

- 한 권;

- XNUMX권;

- XNUMX권.

원볼륨은 엔진룸과 승객석, 러기지 컴파트먼트가 결합된 일체형 바디로 구현된다. 이 레이아웃은 승용차(버스, 미니버스) 및 다용도 차량에 해당합니다.

XNUMX 볼륨에는 두 개의 공간 영역이 있습니다. 트렁크와 결합된 승객실, 엔진룸. 이 레이아웃에는 해치백, 스테이션 왜건 및 크로스오버가 포함됩니다.

세 개의 볼륨은 세 개의 컴파트먼트로 구성됩니다: 승객 컴파트먼트, 엔진 컴파트먼트 및 러기지 컴파트먼트. 세단과 어울리는 클래식한 레이아웃이다.

아래 그림에서 다양한 레이아웃을 볼 수 있으며 신체 유형에 대한 기사에서 더 자세히 읽을 수 있습니다.

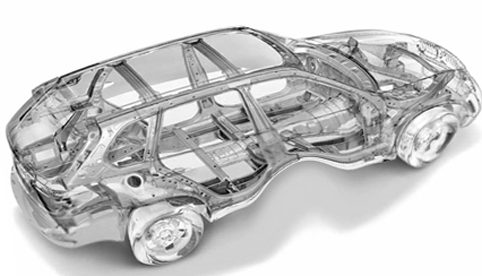

장치

다양한 레이아웃에도 불구하고 차체에는 공통 요소가 있습니다. 아래 그림에 나와 있으며 다음을 포함합니다.

- 전면 및 후면 스파. 구조적 강성과 진동 감쇠를 제공하는 직사각형 빔입니다.

- 전면 방패. 승객석에서 엔진룸을 분리합니다.

- 전면 랙. 또한 강성을 제공하고 지붕을 고정합니다.

- 지붕.

- 후면 스탠드.

- 리어 윙.

- 수하물 패널.

- 중간 스탠드. 내구성이 뛰어난 강판으로 제작된 차체 강성을 제공합니다.

- 임계 값.

- 다양한 요소(배기 파이프, 프로펠러 샤프트 등)가 있는 중앙 터널. 또한 강성을 증가시킵니다.

- 베이스 또는 바닥.

- 오버휠 틈새 시장.

차체의 종류(승용차, 스테이션왜건, 미니버스 등)에 따라 디자인이 다를 수 있습니다. 설계 시 스파 및 랙과 같은 내하중 요소에 특별한 주의를 기울입니다.

경도

강성은 작동 중 동적 및 정적 하중에 저항하는 차체의 속성입니다. 제어 가능성에 직접적인 영향을 미칩니다.

강성이 높을수록 차량의 핸들링이 좋아집니다.

강성은 차체 유형, 전체 형상, 도어 수, 자동차 크기 및 창에 따라 다릅니다. 윈드실드와 리어 윈도우의 장착과 위치도 중요한 역할을 합니다. 강성을 20-40% 증가시킬 수 있습니다. 강성을 더 높이기 위해 다양한 스페이서 증폭기가 설치됩니다.

가장 안정적인 것은 해치백, 쿠페 및 세단입니다. 일반적으로 이것은 트렁크와 엔진 사이에 추가 파티션이 있는 XNUMX 볼륨 레이아웃입니다. 스테이션 왜건, 승객, 미니 버스 차체에 강성이 부족합니다.

굽힘과 비틀림의 두 가지 강성 매개변수가 있습니다. 비틀림의 경우, 예를 들어 대각선으로 매달린 상태에서 길이 방향 축에 대해 반대 지점의 압력에서 저항을 확인합니다. 이미 언급했듯이 현대 자동차에는 일체형 내 하중 본체가 있습니다. 이러한 구조에서 강성은 주로 스파, 가로 및 세로 빔에 의해 제공됩니다.

제조 재료 및 두께

강철의 두께로 인해 구조물의 강도와 강성이 증가할 수 있지만 이는 질량에 영향을 미칩니다. 몸은 가볍고 동시에 강해야 합니다. 이것은 저탄소 강판을 사용하여 달성됩니다. 개별 부품은 스탬핑으로 만들어집니다. 그런 다음 부품은 스폿 용접으로 서로 단단히 연결됩니다.

강철의 주요 두께는 0,8-2mm입니다. 프레임에는 2-4mm 두께의 강철이 사용됩니다. 스파 및 랙과 같은 가장 중요한 부품은 강철로 만들어지며 대부분 합금되며 두께는 4-8mm, 중장비는 5-12mm입니다.

저탄소강의 장점은 성형이 잘 된다는 점입니다. 모든 모양과 기하학의 일부를 만들 수 있습니다. 단점은 낮은 내식성입니다. 내식성을 높이기 위해 강판을 아연 도금하거나 구리를 첨가합니다. 도장은 또한 부식을 방지합니다.

주요 하중을 지니지 않는 가장 중요하지 않은 부품은 플라스틱 또는 알루미늄 합금으로 만들어집니다. 이것은 구조의 무게와 비용을 줄입니다. 그림은 목적에 따라 재료와 강도를 보여줍니다.

알루미늄 바디

현대 디자이너들은 강성과 강도를 잃지 않고 무게를 줄이는 방법을 끊임없이 찾고 있습니다. 유망한 재료 중 하나는 알루미늄입니다. 2005년 유럽 자동차의 알루미늄 부품 질량은 130kg이었습니다.

현재 알루미늄 폼 소재가 활발히 사용되고 있습니다. 이것은 매우 가볍고 동시에 충돌시 충격을 잘 흡수하는 단단한 소재입니다. 폼 구조는 높은 내열성과 차음성을 제공합니다. 이 소재의 단점은 기존 소재보다 약 20% 더 비싼 높은 비용입니다. 널리 사용되는 알루미늄 합금은 "Audi"와 "Mercedes"에 관한 것입니다. 예를 들어 이러한 합금 덕분에 Audi A8 본체의 질량을 크게 줄일 수 있었습니다. 810kg에 불과합니다.

알루미늄 외에도 플라스틱 재료가 고려됩니다. 예를 들어, 강판만큼 단단한 혁신적인 Fibropur 합금이 있습니다.

차체는 자동차의 가장 중요한 구조적 구성 요소 중 하나입니다. 차량의 질량, 핸들링 및 안전성은 주로 차량에 달려 있습니다. 재료의 품질과 두께는 내구성과 내식성에 영향을 미칩니다. 현대 자동차 제조업체는 구조의 무게를 줄이기 위해 탄소 섬유 또는 알루미늄을 점점 더 많이 사용하고 있습니다. 가장 중요한 것은 차체가 충돌 시 승객과 운전자에게 최대한의 안전을 제공할 수 있다는 것입니다.